Lager sind wesentliche Bestandteile von Industriemaschinen, die in fast allen Geräten zu finden sind, die sich drehen, linear bewegen oder Lasten tragen. Sie sind entscheidend für die Verringerung der Reibung, die Verbesserung der Effizienz, die Verlängerung der Lebensdauer der Ausrüstung und die Gewährleistung einer stabilen mechanischen Leistung. Im Folgenden finden Sie einen Überblick über ihre Anwendungen in verschiedenen Industriemaschinentypen, kategorisiert nach Funktion und Verwendung:

Motoren und Generatoren

Funktionen:

Reduzierung der Reibung: Die Lager stützen den Rotor und den Stator, minimieren die mechanische Reibung und sorgen für eine reibungslose Rotation, was die Effizienz steigert.

Verbesserung des Wirkungsgrads: Ohne Lager würden rotierende Teile übermäßige Reibung und Wärme erzeugen, was die Energieeffizienz verringert. Lager helfen, die Leistung zu optimieren.

Verlängerung der Lebensdauer: Durch die Verringerung des Verschleißes der rotierenden Komponenten verlängern die Lager die Lebensdauer von Motoren und Generatoren.

Anwendungen:

Wälzlager: Werden häufig zur Lagerung von Motorrotoren verwendet, um die Reibung zu verringern.

Gleitlager: Werden häufig in großen oder leistungsstarken Geräten zur besseren Unterstützung eingesetzt.

Pumpen und Kompressoren

Funktionen:

Unterstützung der Rotation: Lager sorgen für einen reibungslosen Betrieb, indem sie rotierende Wellen stützen.

Handhabung von Lasten: Sie halten hohen Drücken und Strömungen in anspruchsvollen industriellen Anwendungen stand.

Verbesserung der Abdichtung: Hochwertige Lager mit geeigneten Dichtungen minimieren den Austritt von Öl oder Gas.

Anwendungen:

Wälzlager: Werden in der Regel wegen ihrer Fähigkeit zur Aufnahme von Radial- und Axiallasten verwendet.

Selbstschmierende Lager: Ideal für raue Umgebungen, da weniger Wartung erforderlich ist.

Übertragungssysteme (Zahnräder, Ketten, Riemen)

Funktionen:

Kraftübertragung: Lager ermöglichen einen reibungslosen Betrieb von Zahnrädern, Kettenrädern und Riemenscheiben.

Verringerung des Verschleißes: Sie minimieren die Reibung zwischen beweglichen Teilen und erhöhen so die Effizienz des Systems.

Anwendungen:

Wälzlager: Werden in Getrieben verwendet, oft als Rillenkugellager oder Zylinderrollenlager.

Nadellager: Geeignet für kompakte Konstruktionen mit hohem Platzbedarf.

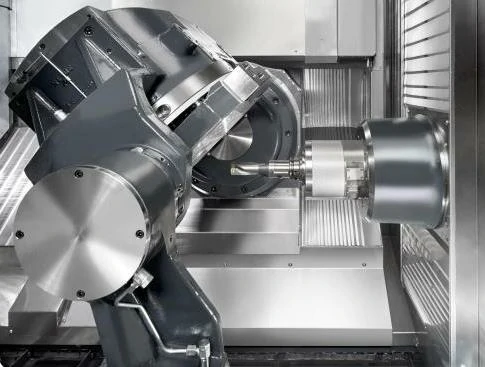

Werkzeugmaschinen (Drehbänke, Fräsmaschinen, Schleifmaschinen)

Funktionen:

Verbesserung der Präzision: Die Lager unterstützen hochpräzise Komponenten und gewährleisten die Bearbeitungsgenauigkeit.

Belastbarkeit: Sie widerstehen axialen und radialen Kräften, die beim Schneiden auftreten.

Reduzierung von Vibrationen: Hochpräzise Lager minimieren Vibrationen und verbessern die Bearbeitungsqualität.

Anwendungen:

Hochpräzise Lager: Schrägkugellager und Zylinderrollenlager sind weit verbreitet.

Ultra-Präzisionslager: Einsatz in modernen CNC-Maschinen für außergewöhnliche Genauigkeit.

Förderanlagen (Förderbänder, Kettensysteme)

Funktionen:

Reduzierung der Reibung: Die Lager sorgen für einen reibungslosen Betrieb von Rollen und Ketten.

Lastaufnahme: Sie tragen das Gewicht der Materialien, insbesondere bei Schwerlastsystemen.

Langlebigkeit: Lager erhöhen die Stabilität und Lebensdauer von Fördersystemen.

Anwendungen:

Rollenlager: Stützen die Förderbandrollen für eine reibungslose Rotation.

Nadellager: Für Anwendungen mit hoher Belastung und beengten Platzverhältnissen.

Zusammenfassung:

Lager sind in Industriemaschinen unverzichtbar und spielen eine Schlüsselrolle bei der Verringerung der Reibung, der Verbesserung der Effizienz, der Verlängerung der Lebensdauer der Anlagen und der Gewährleistung der Präzision. Ihre Auswahl und Wartung sind entscheidend für die Zuverlässigkeit und Langlebigkeit von Industrieanlagen, wobei bestimmte Typen je nach Belastung, Geschwindigkeit und Umgebungsbedingungen ausgewählt werden. Der richtige Einsatz von Lagern steigert die Leistung und senkt die Betriebskosten.